Энергоэффективные камеры орошения для систем вентиляции и кондиционирования воздуха

Energy efficient air washing chambers for ventilation and air conditioning systems

M. G. Tarabanov, Director of R&D Center «Invent», Vice-president of «AVOK», Candidate of Engineering

D. V. Prilepskiy, Engineer, R&D Center «Invent»

Keywords: spray chamber, ventilation, air conditioning, histogram

Spray air washing chambers were invented over 100 years ago, and, despite such significant age, are not ready to be put at rest and are actively being used in the air conditioning applications. The article present the results of water distribution density in spray jets used in the air washing chambers.

Форсуночные камеры орошения появились более 100 лет назад, но, несмотря на такой почтенный возраст, не собираются на покой и продолжают активно трудиться на ниве кондиционирования воздуха. В статье представлены результаты исследования плотности распределения воды в факелах распыла форсунок, применяемых в камерах орошения.

Энергоэффективные камеры орошения для систем вентиляции и кондиционирования воздуха

|

Форсуночные камеры орошения появились более 100 лет назад, но, несмотря на такой почтенный возраст, не собираются на покой и продолжают активно трудиться на ниве кондиционирования воздуха, не обращая внимания на гонения, незаслуженные обвинения и козни конкурентов.

До 90-х годов прошлого столетия в отечественной практике форсуночные камеры были основным и практически единственным тепломассообменным аппаратом в центральных системах кондиционирования воздуха (СКВ), и это несмотря на то, что еще в 1965 году в рекомендациях первого всесоюзного совещания по кондиционированию воздуха в Ташкенте было предложено заменить форсуночные камеры на поверхностные воздухоохладители. Однако в силу целого ряда объективных и субъективных причин замена так и не состоялась.

Поэтому сегодня во многих общественных зданиях, и особенно на промышленных объектах России стоят десятки тысяч форсуночных камер, причем большинство из них вышли из строя и требуют замены.

Психологически потребитель готов поменять существующие камеры на аналогичные новые, сохранив сами кондиционеры, т. к. полная замена оборудования требует серьезных материальных затрат и часто связана с технологическими сложностями. Но фактически ситуация гораздо сложнее.

Проблема в том, что отечественные форсуночные камеры были политропными, т. е. в них в зависимости от расхода и температуры распыляемой воды можно было увлажнять, охлаждать и даже осушать обрабатываемый воздух. Это был универсальный массообменный аппарат, в котором, используя регулирование по температуре точки росы, можно было с высокой точностью поддерживать температуру и относительную влажность приточного и, соответственно, внутреннего воздуха; например, в прядильном цехе завода синтетического волокна круглый год tвн = +19 ± 0,5 °C; φвн = 47 ± 3%.

Зарубежные фирмы выпускают адиабатные форсуночные камеры только для увлажнения воздуха, поэтому в дополнение к ним необходимо устанавливать поверхностные воздухоохладители, в которых регулирование температуры воздуха сопровождается нерегулируемым процессом его осушки с изменением влагосодержания. В холодный период года воздухоохладитель не используется и только создает дополнительное аэродинамическое сопротивление.

Объективное сравнение политропной форсуночной камеры и воздухоохладителя с адиабатной камерой возможно только для конкретного объекта с учетом не только энергетических показателей, но и ряда других факторов, и в настоящей статье не рассматривается.

Мы убеждены, что и политропные, и адиабатные форсуночные камеры имеют право на жизнь, а исследования, направленные на улучшение энергетических и эксплуатационных характеристик и тех, и других камер, остаются актуальными и в настоящее время.

Эффективность процессов тепло- и массопереноса в камерах орошения в значительной мере зависит от распределения распыленной жидкости в дождевом объеме камеры, т. к. именно совокупность взвешенных капель создает поверхность переноса, а размер, скорость и направление движения капель определяют значения локальных коэффициентов переноса.

Очевидно, что распределение капель определяется формой, плотностью и равномерностью распыла единичной форсунки, а также схемой расположения форсунок внутри камеры.

О том, что плотность распределения жидкости в факеле распыла центробежной форсунки очень неравномерна как в радиальном, так и в окружном направлениях, известно давно [1, 2], но причины этого явления четко не сформулированы. Так, в работе [1] указано, что «основными причинами неравномерного распределения жидкости вокруг оси факела являются различные асимметрии распылителя, связанные с его конструкцией (конечное число входных каналов) или качеством его изготовления (эксцентриситет сопла по отношению камеры закручивания, различие в размерах входных каналов, наличие рисок и заусенцев)». Как видно, указанные причины не раскрывают физической сути явления.

Кроме того, большинство публикаций описывают результаты исследований форсунок для распыливания топлива, которые имеют свои конструктивные особенности.

В настоящей статье представлены результаты исследования плотности распределения воды в факелах распыла форсунок, применяемых в камерах орошения.

Экспериментальное исследование

Эксперименты проведены на лабораторном стенде, принципиальная схема которого показана на рис. 1. Испытываемую форсунку (1) закрепляли на подвижной рамке, с помощью которой можно изменять и фиксировать положение форсунки в горизонтальной и вертикальной плоскости. Воду распыляли в сборный бак (2), в котором на горизонтальной пластине (3) установлен поворотный секторный сборник (4) для улавливания воды. Сборник выполнен в виде двух перекрестных секторов с центральным углом 30°. Высота стенок сборника 100 мм. Каждый сектор сборника разделен герметичными перегородками (5) толщиной 0,7 мм по радиусу факела на 10 ячеек шириной по 40 мм.

|

Рисунок 1. Принципиальная схема экспериментального стенда для исследования плотности распределения 1 – форсунка; 2 – бак; 3 – горизонтальная пластина; 4 – поворотный сборник; 5 – бачок; 6 – втулка; 7 – ячейка сборника |

Испытываемую форсунку устанавливали так, чтобы ось сопла совпала с осью поворота сборника, что контролировали с помощью отвеса.

Количество уловленной воды в каждой ячейке определяли с помощью лабораторных весов и мензурок с ценой деления 1 мл.

Сборник в опытах устанавливали в 12 последовательных положений, т. е. за полный оборот получали по два замера для каждого сектора. Из-за случайного характера процессов распыливания жидкости имеет место некоторый разброс данных по двум замерам, связанный с перераспределением жидкости по соседним секторам, но отклонение не превышало 8%.

Для контроля правильности экспериментальных данных производили также сравнение ранее определенной в специальных опытах производительности форсунок с производительностью, вычисленной как сумма по каждому сектору. В этом случае также наблюдается некоторое несовпадение данных, но не превышающее ±5%.

Замеры выполняли в следующей последовательности:

- секторный сборник устанавливали на горизонтальной пластине в определенное фиксированное положение в соответствии с нанесенной на пластине разметкой на 12 частей;

- подвижный бачок устанавливали под форсункой и включали насос;

- после стабилизации давления воды перед форсункой подвижный бачок резко отводили в сторону от форсунки и одновременно включали секундомер;

- после наполнения секторного сборника подвижный бачок резко подводили под форсунку, выключали секундомер, а затем отключали насос;

- с помощью мензурок с ценой деления 1 мл определяли количество воды, уловленной в каждой ячейке сборника;

- секторный сборник поворачивали на 30° в следующее фиксированное положение, и все операции повторяли до полного оборота сборника на 360°.

Зная количество воды в ячейке, время ее наполнения и площадь ячейки, определяли плотность распределения жидкости по сечению факела распыла. Т. к. сборник устанавливали последовательно в 12 положений, и в каждом секторе сборника 10 отдельных ячеек, то за полный оборот получали 120 точек замеров в одном опыте.

После того, как определен расход жидкости в каждой ячейке, можно вычислить плотность орошения или удельный поток жидкости в каждом сечении по формуле:

q = ∆Gi / ∆fi, г/см2·ч.

Обычно при определении удельного потока используют секундный расход жидкости через площадку, однако предварительные опыты показали, что величина секундного расхода очень мала. Поэтому для удобства вычислений и большей наглядности при обработке экспериментальных данных используется часовой расход жидкости. Очевидно, что вид графиков при этом не меняется, изменяется лишь масштаб величин, откладываемых по осям координат.

После вычисления плотности орошения на поле чертежа сборника можно нанести 120 точек с указанием величин удельного потока, и затем можно было бы строить изолинии. Однако здесь возникают определенные трудности при выборе места расположения точек, что объясняется случайным характером рассеивания капель после их образования и, следовательно, определенными статистическими отклонениями от вычисленного значения плотности в каждой ячейке. Кроме того, для построения изолиний необходимо интерполировать значения плотности, а это также невозможно выполнить с необходимой точностью без знания закона распределения плотности по сечению факела.

Поэтому авторами предложена следующая методика обработки экспериментальных данных, ранее не описанная в отечественной литературе.

Вначале по результатам замеров строятся гистограммы плотности распределения для каждого сектора сборника. При построении условно принимается, что плотность остается постоянной в пределах ширины каждой ячейки и равна среднему вычисленному значению.

На рис. 2 приведен пример гистограммы для сектора III по результатам испытания форсунки Ц2-7 при давлении воды 100 кПа и диаметре сопла 5 мм.

|

Рисунок 2. Гистограммы и график распределения плотности орошения для форсунки Ц2-7 по радиусу сборника, сектор III |

По гистограммам строятся графики функций распределения плотности по сечению факела распыла. Отметим, что при сечении графика горизонтальными линиями, соответствующими определенным горизонталям, можно весьма точно определить положение этих е. относительно центра О.

Теперь необходимо определить положение горизонталей на плане сборника в окружном направлении, и, поскольку и здесь сказывается случайный характер процесса распыливания, также происходит некоторое перераспределение жидкости по секторам. Необходимо отметить, что точное определение положения горизонталей осложняется тем, что длина дуг по каждому радиусу различна, и для решения задачи следует строить отдельные графики для каждого радиуса. Более целесообразно применить упрощение, т. е. считать, что длина дуг разного радиуса изображается одинаковыми отрезками в различном масштабе.

На рис. 3 приведен пример гистограммы для радиусов 4 и 5 при тех же условиях, что и на рис. 2.

|

Рисунок 3. Гистограммы и графики распределения плотности орошения для форсунки Ц2-7 dc = 5,0 мм по 4 (зелёная линия) и 5 (красная линия) радиусам сектора |

По гистограммам строятся плавные огибающие кривые, соответствующие радиусам сборника. Необходимо отметить, что на характер этих кривых, кроме статистического рассеивания капель, влияет также нецилиндричность сопла и его несоосность с камерой закручивания форсунки. Однако в нашей работе влияние этих факторов не изучалось, поскольку в более ранних исследованиях было установлено, что смещение оси сопла относительно оси камеры закручивания приводит к образованию однобокого, струйного распыления жидкости вместо полого конуса.

После построения кривых распределения жидкости по радиусу для всех секторов, а также по секторам для каждого радиуса, можно построить на плане сборника горизонтали, соответствующие линиям постоянной плотности орошения. Такой график дает наиболее наглядное выражение характера распределения жидкости относительно оси сопла центробежной форсунки с тангенциальным каналом.

Построение горизонталей выполняется в следующей последовательности. Определяется максимальный и минимальный уровень горизонталей и выбирается шаг разбивки между ними. Для форсунки Ц2-7 минимальный уровень принят 5 г/см2·ч, а максимальный – 200 г/см2·ч. Шаг горизонталей принят через 25 г/см2·ч за исключением нижнего ряда (20 г/см2·ч). После этого на графиках распределения проводятся сечения, соответствующие выбранным горизонталям (5, 25, 50, 75, 100, 125, 150, 175, 200 г/см2·ч). Определяются места пересечения горизонталей с графиком распределения по радиусу, уточняется положение горизонтали в секторе, и на плане сборника наносится точка, через которую проходит выбранная горизонталь. В результате на поле плана сборника можно нанести 120 точек с заданной плотностью орошения. Построение самих горизонталей не представляет трудности, для этого лишь необходимо соединить плавными линиями точки равных уровней плотности орошения.

График плотности орошения для форсунки Ц2-7 приведен на рис. 4.

|

Рисунок 4. Плотность распределения воды (г/см2·ч) в факеле распыла форсунки Ц2-7; dc=5,0 мм А – положение тангенциального канала |

Рис. 4 дает объективную и наглядную информацию о плотности распределения воды в факеле распыла центробежной форсунки с одним тангенциальным каналом.

Как видно, в факеле распыла есть четко выраженные зоны с максимальной плотностью орошения и зоны, в которых количество воды значительно меньше. Причем такая картина наблюдается у всех исследованных форсунок, хотя количественные показатели у них, конечно, отличаются, но положение зон на плане сборника идентично. Анализ показывает, что это связано с положением тангенциального канала на входе в камеру закручивания форсунки. В частности, максимальная плотность наблюдается в секторах, противоположных тангенциальному каналу, и на эту зону приходится около ⅔ от общего количества распыливаемой воды.

Для выяснения причины неравномерного распределения воды, а также для уточнения физической картины течения жидкости в центробежных форсунках и построения их теории большое значение имеют исследования воздушного вихря и толщины пленки жидкости в камере закручивания и на срезе сопла форсунки. До настоящего времени экспериментальные работы по определению указанных характеристик закрученного потока внутри форсунки практически не проводились, что объясняется сложностью выполнения исследований из-за малых размеров форсунки и отсутствием надежной методики эксперимента.

Поэтому при аналитических расчетах толщина пленки жидкости обычно определяется по приближенной формуле (1), полученной для идеальной жидкости:

(1)

(1)

где: δ – толщина пленки после выхода

из сопла;

rc –

радиус сопла;

µ – коэффициент расхода форсунки.

Формула (1) справедлива при истечении жидкости в виде конической пленки с углом 2β при вершине и получена из условия равенства расхода жидкости через площадь проходного сечения µ.

Толщина кольцевого потока жидкости на срезе сопла δо непосредственно определяется размером воздушного вихря и может быть выражена через коэффициент заполнения сопла:

![]() (2)

(2)

где: φ = 1 – rв2/rс2;

rв –

радиус воздушного вихря на срезе сопла.

При расчетах по формулам (1) и (2) предполагается, что воздушный вихрь в камере закручивания форсунки расположен симметрично относительно оси сопла и, следовательно, толщина кольцевого потока жидкости одинаковая в поперечном сечении. Непосредственная экспериментальная проверка этого предположения до настоящего времени не проводилась, однако анализ представленных выше данных по плотности распределения жидкости по сечению факела распыла центробежных форсунок (особенно с одним тангенциальным каналом) указывает на значительную неравномерность расхода. Это позволяет предположить, что толщина пленки различна в поперечном сечении сопла. Знание толщины пленки имеет важное прикладное значение для анализа качества и тонкости распыливания жидкости центробежными форсунками.

Экспериментальная установка и методика проведения исследований

В статье описывается экспериментальная установка и методика проведения исследований по определению положения воздушного вихря относительно оси сопла форсунки и измерению его размеров как на срезе сопла, так и в объеме камеры закручивания форсунки. Принципиальная схема установки приведена на рис. 5.

|

Рисунок 5. Принципиальная схема экспериментальной установки 1 – форсунка; 2 – патрубок; 3 – линейка штангенциркуля; 4 – щеки штангенциркуля; |

Испытываемая форсунка (1) устанавливается строго вертикально на патрубке (2), жестко закрепленном на подвижной линейке (3) штангенциркуля, которая перемещается в двух (для жесткости) неподвижных щеках (4). Одна щека имеет зажимное устройство с винтом для продольного микроперемещения и фиксирования положения линейки с точностью до 0,05 мм. В патрубке, непосредственно перед форсункой, имеется штуцер для подключения образцового манометра (5) с ценой деления 4 кПа.

Факел распыла форсунки направляется в приемную камеру (6) диаметром 210 мм через кольцевой зазор шириной 20 мм. В центре камеры имеется сквозное цилиндрическое окно диаметром 30 мм для визуального наблюдения, освещения и фотографирования факела.

Опыты проводили с одно- и двусторонними форсунками. В последнем случае у второго факела также устанавливали приемную камеру. Обе камеры укреплялись на вертикальных подвесках и имели возможность продольного перемещения в соответствии с положением и размером форсунки. В нижней части камер имелись штуцеры для отвода уловленной воды в бак. Для гашения удара факела о стенки камер они были заполнены внутри капроновыми мочалками из тонких спутанных нитей. Все элементы установки, особенно подвижные и микрометрические, были тщательно покрыты слоем технического вазелина, а под установкой был смонтирован поддон для сбора конденсирующейся жидкости.

Метод измерения был основан на разнице в электрической проводимости воздуха (воздушный вихрь) и воды. Практически метод был реализован следующим образом. У сопла форсунки на плоской металлической державке толщиной 0,3 мм устанавливали стальную контактную иглу без острия диаметром 0,51 мм. Державка иглы жестко соединялась со штоком индикатора ИЧ-10 с ценой деления 0,01 мм. Шток индикатора из среднего положения перемещался в поперечном направлении относительно оси сопла с помощью микрометрического винта глубиномера. Индикатор крепился на специальной магнитной стойке типа ШМ-ПН, обеспечивавшей его установку в заданной плоскости (вертикально, горизонтально, наклонно под любым углом). К державке иглы был подведен потенциал от стабилизированного источника питания напряжением 9 В. Магнитная стойка и все элементы, соприкасающиеся с ней, были изолированы от форсунки и от контура заземления. Испытываемая форсунка типа Ц2-7 была изготовлена из органического стекла, но имела бронзовые распылители, к которым подключался датчик от осциллографа С1-31.

Измерение воздушного вихря и его положения относительно оси сопла проводили следующим образом. При неработающей форсунке устанавливали контактную иглу точно на срезе сопла форсунки. Для этого иглу выводили примерно на 0,2 мм за диаметр сопла в поперечном направлении и форсунку перемещали в продольном направлении с помощью микрометрического винта штангенциркуля до упора сопла в торец иглы. Момент касания, как и во всех последующих измерениях, фиксировали по сигналу осциллографа. Затем иглу возвращали в плоскость отверстия сопла и форсунку перемещали в направлении иглы на 0,05 мм. После этого проверяли точность установки иглы по диаметру сопла под заданным углом измерения и вдоль оси камеры закручивания форсунки.

В первом случае проверку осуществляли путем измерения несколько раз диаметра сопла с помощью иглы, добиваясь совпадения с ранее замеренным под микроскопом диаметром с точностью до 0,01 мм. Соосность иглы и камеры закручивания проверяли, перемещая форсунку навстречу игле на 10–15 мм и измеряя диаметр сопла в нескольких положениях через каждые 2 мм по длине по показаниям индикатора. Допустимым принимали такое положение иглы, когда отклонение в показаниях индикатора в крайних положениях форсунки не превышало 0,02 мм. Точная установка иглы осуществлялась с помощью винтов управления магнитной стойки.

После окончательной выверки иглу устанавливали на срезе сопла или на необходимой глубине по оси сопла, и к форсунке подавалась вода с заданным давлением. При образовании воздушного вихря игла оказывалась изолированной от стенок сопла и от потока воды, и сигнал на осциллографе отсутствовал. Затем микрометрическим винтом контактная игла перемещалась в поперечном направлении до касания с поверхностью пленки воды. Следует отметить, что на игле постоянно появлялись мельчайшие капельки воды, которые относились потоком воздуха, эжектируемого струей, от торца иглы. По мере приближения поверхности иглы к пленке жидкости на экране осциллографа появлялся постепенно усиливающийся сигнал. Момент касания очень четко фиксировался на экране резким усилением сигнала и, кроме того, сопровождался появлением звукового сигнала и некоторым скачком стрелки индикатора. После регистрации показания иглу отводили от пленки до разрыва цепи, и замер повторяли 6–7 раз. Максимальная разница в показаниях индикатора по 7 замерам не превышала 0,03 мм, и за расчетное принимали среднее значение показаний.

После выполнения замеров в двух противоположных точках по диаметру сопла воду отключали и проводили проверку измерений следующим образом. Сопло и иглу высушивали потоком сжатого воздуха и выполняли контрольные замеры диаметра сопла, которые сравнивали с замерами, полученными до подачи воды. Опыт считали правильным, если разница в показаниях индикатора до и после подачи воды не превышала 0,01 мм.

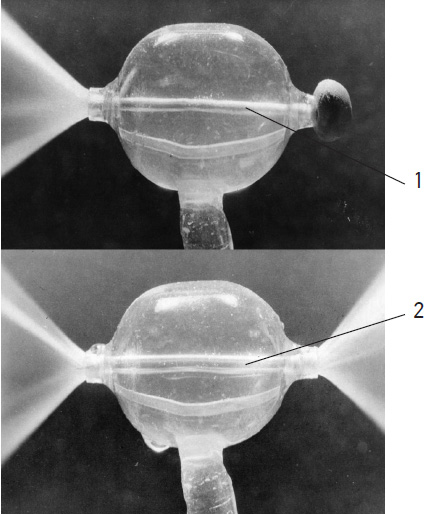

Определение диаметра воздушного вихря и его положения относительно оси сопла выполняли в восьми сечениях. После этого проводили графическую обработку полученных данных. На рис. 6 приведены результаты опытов, проведенных с форсункой Ц2-7 при одно- и двустороннем распылении жидкости. Замеры выполнены на срезе сопла. Как видно, воздушные вихри имеют кольцевое сечение, но их оси смещены относительно оси сопла, и толщина пленки жидкости в обоих случаях неодинакова в поперечном сечении. Причем наибольшая толщина пленки наблюдается в зоне, противоположной тангенциальному каналу форсунки.

|

Рисунок 6. Результаты экспериментальных замеров диаметров и положения воздушных вихрей на срезе сопла форсунки Ц2-7 dc= 5,03 мм при одно- и двустороннем распылении А – положение тангенциального канала |

Измеренные значения диаметров воздушного вихря на срезе сопла и толщины пленки воды при одно- и двустороннем распылении приведены ниже в таблице.

| Таблица | ||||||||||||||||||||||||

|

||||||||||||||||||||||||

Увеличение диаметра воздушного вихря при двустороннем распылении показано на рис. 7.

|

Рисунок 7. Фото факелов распыла при одно- и двустороннем распылении 1 и 2 – воздушный вихрь |

Полученные результаты позволили установить реальную причину неравномерного распределения жидкости в факеле распыла центробежных форсунок, которая состоит в том, что пленка жидкости на срезе сопла имеет разную толщину из-за несоосности воздушного вихря и сопла. Смещение вызвано тем, что воздушный вихрь прогибается внутри камеры закручивания под действием потока жидкости, поступающего в форсунку через тангенциальный канал, и при этом торец вихря на срезе сопла смещается относительно оси сопла.

Результаты исследований имеют важное значение, т. к. многие специалисты связывают с толщиной пленки дисперсность распыла и, кроме того, подтверждают целесообразность применения в камерах орошения форсунок двустороннего распыления, которые реже засоряются и обеспечивают более тонкое распыливание воды, что повышает энергетическую эффективность камер орошения [3].

Однако для практического применения форсунок двустороннего распыления потребовалось решить вопрос об их оптимальной компоновке в дождевом объеме камер орошения, чтобы избежать неэффективного направления факелов распыла форсунок по ходу воздуха в сторону выходного каплеуловителя.

Много лет назад В.Д. Коркин [4] первым из отечественных специалистов предложил установить форсунки поперек потока воздуха, так, чтобы они распыляли воду снизу вверх. К сожалению, это предложение не получило практического внедрения.

Идея поперечного движения капель относительно потока воздуха была реализована специалистами ВНИИкондиционера в типовых камерах орошения ОКС, в которых форсунки грубого распыла подавали воду сверху вниз на мелкую металлическую сетку. Но это решение с самого начала было обречено на неудачу, т. к. сетка быстро засорялась, но даже и при чистой сетке камера ОКС по энергетическим показателям была хуже традиционной камеры ОКФ.

Оптимальная компоновка форсунок в дождевом объеме камеры орошения особенно актуальна для форсунок двустороннего распыления, т. к. они создают два факела, направленных в противоположные стороны.

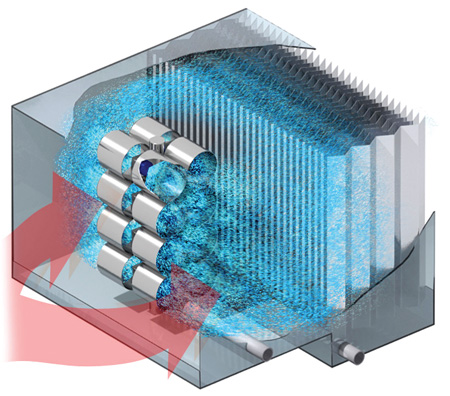

Авторы предложили на пути факелов распыла установить короткие каплеотбойные цилиндры и направить отраженные от внутренней поверхности цилиндров факелы горизонтально, поперек потока воздуха. Принципиальная схема компоновки двусторонних форсунок показана на рис. 8.

|

Рисунок 8. Компоновка форсунок поперек потока воздуха |

Такая компоновка целесообразна как для адиабатных, так и для политропных камер орошения.

Выводы

Исследования и производственные испытания промышленных адиабатных камер орошения производительностью 60…65 тыс. м3/ч, установленных в энергетическом комплексе торгового центра «Три кита», показали следующие преимущества:

- более эффективная обработка воздуха при меньшем расходе воды и меньших энергозатратах;

- меньшее количество стояков и форсунок;

- меньшая длина по ходу воздуха;

- возможность применения на существующих камерах любой модели и на вновь проектируемом оборудовании производительностью от 5 до 250 тыс. м3/ч;

- возможность увеличения расхода воздуха на 20–30% при тех же габаритах, за счет более эффективных выходных каплеуловителей, работающихпри скорости воздуха до 4,5 м/с;

- отсутствие входных каплеуловителей, что позволяет контролировать работу камер орошения со стороны входа воздуха при работающем кондиционере и насосе.

Последнее преимущество оказалось решающим для объектов, на которых требуется длительная непрерывная работа центральных кондиционеров и допускаются только кратковременные отключения на 10–15 минут. Этого времени достаточно для быстрой замены засорившихся форсунок при отключенном насосе и работающем кондиционере.

Компанией «ТЭК» организовано серийное производство двусторонних форсунок и выходных каплеуловителей для новых камер орошения. Подбор оборудования для промышленных и общественных зданий выполняют специалисты НИЦ «Инвент».

Литература

- Распыливание жидкостей. М. : Машиностроение, 1967.

- Хавкин Ю.И. Центробежные форсунки. Л. : Машиностроение, 1976.

- Тарабанов М.Г., Видин Ю.В., Бойков Г.П. Тепло- и массоперенос в камерах орошения кондиционеров. Красноярск, 1974.

- Коркин В.Д. Исследование дисперсного состава факела центробежных форсунок промывных форсуночных камер кондиционирования воздуха // Материалы научно-технической конференции ВВИТКУ : Выпуск 6. Л., 1968.

Статья опубликована в журнале “АВОК” за №5'2012

Статьи по теме

- Новый век ОВК: проблемы и перспективы

АВОК №3'2000 - СКВ для музейных помещений на примере национальной художественной галереи в г. Йошкар-Оле

АВОК №6'2016 - Глушители шума систем вентиляции и их акустические характеристики

АВОК №4'2002 - Системы вентиляции и кондиционирования в отелях. Нормирование и микроклимат

АВОК №3'2025 - Вентиляция, отопление и охлаждение зала ресторана

АВОК №3'1999 - Водоподготовка для систем отопления, вентиляции, кондиционирования воздуха и холодильных установок

АВОК №6'1999 - О терминах и определениях без шуток

АВОК №8'2008 - Инженерные системы жилых зданий со свободной планировкой квартир

АВОК №2'1999 - Спорткомплекс Саппоро: новые технические решения

АВОК №4'2015 - СКВ для музейных помещений на примере национальной художественной галереи в г. Йошкар-Оле

АВОК №7'2016

Подписка на журналы