Исследование влияния технологии изготовления коллекторов на гидравлические потери в насосных установках

The Impact of Collector Manufacturing Technology on Hydraulic Loss Performance in Pumping Systems: An Investigative Study

D. S. Konshin, Master of Engineering, Moscow State Technical University (MSTU), Head of Marketing Department, CNP RUS LLC

Keywords: Pressure Boosting Systems, Computational Fluid Dynamics (CFD), Collector Manufacturing Technology

This article presents a comprehensive investigation into the impact of collector manufacturing technology on the key operational characteristics of pressure boosting pumping units used in water supply systems. The study examines the influence of manufacturing techniques on hydraulic losses and hygienic safety. Comparative analysis results of two collector manufacturing methods are presented, including hydraulic loss values. Based on the analysis, conclusions are drawn regarding the preference for the draw-forming technology, which provides an optimal balance of hydraulic efficiency and hygienic safety.

Статья посвящена комплексному исследованию влияния технологии изготовления коллекторов на ключевые эксплуатационные характеристики насосных установок повышения давления, используемых в системах водоснабжения. Рассмотрено влияние технологии на гидравлические потери и гигиеническую безопасность. Представлены результаты сравнительного анализа двух методов изготовления коллекторов, включая значения гидравлических потерь. На основе результатов анализа сделаны выводы о предпочтительности технологии с применением вытяжки, обеспечивающей оптимальное сочетание гидравлической эффективности и гигиенической безопасности.

Исследование влияния технологии изготовления коллекторов на гидравлические потери в насосных установках

Статья посвящена комплексному исследованию влияния технологии изготовления коллекторов на ключевые эксплуатационные характеристики насосных установок повышения давления, используемых в системах водоснабжения. Рассмотрено влияние технологии на гидравлические потери и гигиеническую безопасность. Представлены результаты сравнительного анализа двух методов изготовления коллекторов, включая значения гидравлических потерь. На основе результатов анализа сделаны выводы о предпочтительности технологии с применением вытяжки, обеспечивающей оптимальное сочетание гидравлической эффективности и гигиенической безопасности.

Система водоснабжения представляет собой совокупность взаимосвязанных инженерных сооружений, предназначенных для обеспечения потребителей водой установленного качества и в необходимых объемах. Ключевым элементом таких систем являются многонасосные установки повышения давления, задача которых – подача воды с требуемыми расходом и напором до конечного потребителя. При этом энергопотребление насосного оборудования составляет значительную долю в структуре эксплуатационных расходов жилищно-коммунального хозяйства [1].

При изготовлении насосных установок повышения давления одним из наиболее ответственных элементов, требующих особого внимания производителя, являются коллекторы, основная функция которых заключается в обеспечении равномерного распределения потока рабочей среды между насосными агрегатами.

Традиционно коллекторы изготавливаются сварным методом из отдельных трубных заготовок и фасонных элементов. Классическая технология предполагает последовательное соединение трубных элементов с помощью дуговой сварки (рис. 1). Основным этапом данного процесса является формирование отверстий и вырезов в стенках магистральной трубы и присоединяемых элементах. Как правило, такие соединения выполняются под углом 90°, что требует высокой точности при разметке и вырезании сопрягаемых элементов.

В производственной практике для получения так называемого «седлового» выреза, обеспечивающего плотное сопряжение трубы меньшего диаметра с поверхностью основной трубы, используют шаблоны, чертежные методы или специализированные приспособления. После подгонки патрубок фиксируется при помощи прихваточных швов (tack-сварки), а затем по периметру выполняется полный обвар с применением многослойного прохода, особенно при работе с толстостенными трубами.

Несмотря на широкое распространение и технологическую доступность, данный метод сопряжен с рядом недостатков. В частности, наличие неровностей сварного шва, деформации, возникающие в процессе сварки, и отсутствие плавных переходов между элементами могут приводить к образованию дополнительных зон турбулентности и, как следствие, увеличению локальных гидравлических потерь.

Более современной альтернативой традиционным методам изготовления сварных коллекторов является технология предварительного формирования переходного посадочного участка путем вытяжки металла в зоне сопряжения. Данный технологический процесс начинается с выполнения предварительного круглого или овального отверстия в стенке основной трубы (магистрали) в месте предполагаемого присоединения патрубка. Далее с использованием специального инструмента – вытяжного дорна или гидравлического пуансона – осуществляется локальная пластическая деформация металла, в результате которой край отверстия вытягивается наружу, формируя цилиндрическую или слегка коническую втулку, направленную вдоль оси присоединяемого патрубка (рис. 2).

На следующем этапе сформированный выступ (втулка) подвергается механической обработке – расточке или развертыванию, – что позволяет добиться точного диаметра, соосности и гладкой посадочной поверхности. Только после выполнения описанных операций производится приварка патрубка к сформированной втулке с минимальным зазором (рис. 3). Данная технология, обеспечивая высокую точность геометрии соединения, требует высокой квалификации персонала и применения специализированного оборудования. Такой подход при производстве установок повышения давления использует, например, ООО «СИЭНПИ РУС» на своей производственной площадке в подмосковном Есипово.

Применение описанного подхода обеспечивает ряд преимуществ:

- снижение гидравлических потерь и уровня шума за счет формирования плавного перехода между основным каналом и патрубком;

- исключение зон застоя, что особенно актуально при перекачивании питьевой воды;

- снижение вероятности возникновения дефектов сварного шва в процессе производства.

В рамках данной статьи будет проведен сравнительный анализ методов изготовления коллекторов для насосных установок повышения давления: классического и с применением вытяжки. Для оценки эффективности рассматриваемых методов будет использовано гидродинамическое моделирование с применением вычислительных методов, позволяющих анализировать поведение потока жидкости в различных геометриях коллекторов.

Методы

Для определения гидравлических потерь в напорном коллекторе насосной установки были использованы возможности современных пакетов гидродинамического моделирования. Метод численного моделирования основан на решении дискретных аналогов базовых уравнений гидродинамики [2, 3].

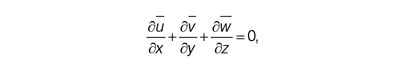

В случае модели несжимаемой жидкости

(ρ = const) эти уравнения можно записать в следующем виде.

Уравнение неразрывности жидкой среды:

где  – проекции осредненного значения скорости жидкости на соответствующие оси x, y, z.

– проекции осредненного значения скорости жидкости на соответствующие оси x, y, z.

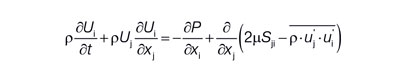

Уравнение изменения количества движения, осредненное по времени:

где  – осредненный тензор скоростей;

– осредненный тензор скоростей;

P – осредненное статическое давление;

– тензор скоростей деформации;

– тензор скоростей деформации;

– тензор Рейнольдсовых напряжений.

– тензор Рейнольдсовых напряжений.

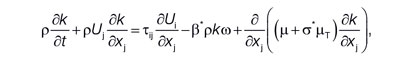

Введение уравнения Навье–Стокса, осредненного по Рейнольдсу, делает систему уравнений незамкнутой, т. к. в нее вводятся неизвестные Рейнольдсовы напряжения. Для того чтобы замкнуть эту систему, в данной задаче была использована полуэмпирическая k–ω-SST – модель турбулентности, которая вводит необходимые дополнительные уравнения:

- уравнение переноса кинетической энергии турбулентности

где k – кинетическая энергия турбулентности;

β*, σ* – коэффициенты;

ω – удельная скорость диссипации;

µT = ρ • k/ω – вихревая вязкость.

- уравнение относительной скорости диссипации

где α, σ, σ2 – коэффициенты замыкания.

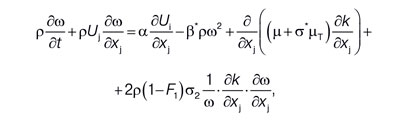

Для проведения моделирования были подготовлены трехмерные модели коллекторов для насос-ных установок повышения давления Aikon PBS [4] с тремя насосами серии CDM 20-го типоразмера, изготовленных различными методами (рис. 4). С их помощью была получена модель жидкости, использовавшаяся для дальнейших расчетов.

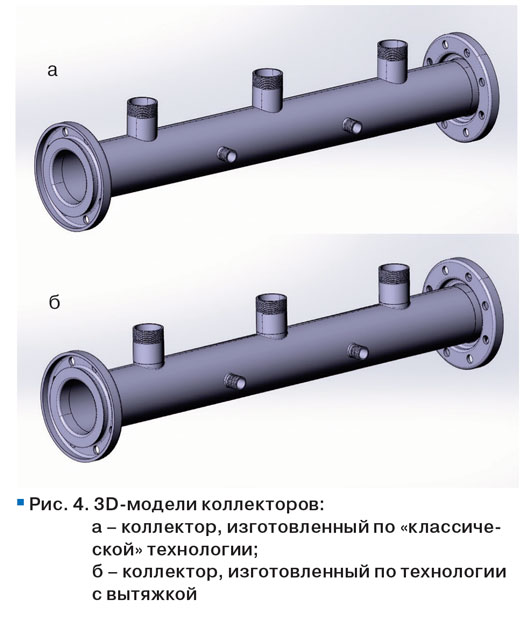

Каждая модель была смоделирована на сетке, состоящей из приблизительно 350 тыс. ячеек. В ядре потока ячейки имеют многогранную форму, а у твердых стенок трубы – призматическую. Расчетная сетка представлена на рис. 5. Для исключения влияния завихрений на выходе был использован экструдер длиной 2 м.

В качестве граничных условий были заданы номинальные подачи каждого из насосов 20 м3/ч.

Анализ результатов

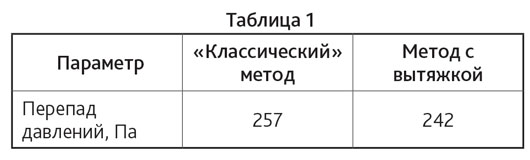

Поле распределения скоростей в обоих случаях показано на рис. 6–7. Полученные в результате расчета значения гидравлических потерь давления в зависимости от метода изготовления приведены в табл. 1.

Картины течения в обоих случаях схожи. При этом разница в гидравлических потерях при разных технологиях изготовления составила 6 %. Такой скромный результат объясняется в первую очередь использованием идеализированной геометрии, в которой были исключены возможные дефекты сварных соединений, локальные неровности и шероховатость швов, а также неточность подгонки элементов, что часто встречается при использовании «классического» метода изготовления.

Таким образом, несмотря на различие в технологиях изготовления, полученный эффект в виде снижения гидравлических потерь оказался не столь выраженным в рамках идеализированной CFD-модели. Ожидается, что при переходе к реальным условиям эксплуатации, где проявляются технологические отклонения, сварочные наплывы и шероховатость, разница может быть более существенной.

Помимо гидродинамических характеристик важным критерием при выборе технологии изготовления коллекторов для насосных установок, особенно применяемых в системах водоснабжения зданий и сооружений, является их гигиеническая безопасность [5]. Конструктивные особенности и качество сварных соединений напрямую влияют на возможность накопления загрязнений, биологических отложений и образование зон застоя воды.

Традиционный способ изготовления коллекторов с использованием прямого врезания труб в магистраль с последующей ручной сваркой нередко сопровождается образованием резких переходов, сварочных выступов и «мертвых зон» внутри трубопровода. Подобные дефекты затрудняют проведение санитарной обработки системы и создают благоприятные условия для развития микрофлоры, что недопустимо в системах питьевого и хозяйственно-бытового водоснабжения.

Альтернативная технология, основанная на формировании гигиеничных патрубков с вытяжкой и последующей механической обработкой переходного участка под привариваемую трубу, обеспечивает более плавный профиль потока и минимизирует образование зон турбулентности и застоя, что положительно сказывается на поддержании качества воды.

Основываясь на результатах проведенного анализа, представленных в статье, можно сделать вывод, что технология производства коллекторов для насосных установок с использованием операции вытяжки отверстия является предпочтительным методом изготовления, обеспечивающим ряд преимуществ перед классическими методами. В частности, она позволяет добиться улучшения гидродинамических характеристик, повышения гигиенической безопасности системы водоснабжения и снижения эксплуатационных затрат, что в совокупности способствует повышению эффективности и надежности работы насосной установки в целом.

Литература

- Николенко И. В. Анализ энергоэффективности частотного регулирования по относительным параметрам силовых агрегатов насосных станций и водопроводных сетей систем водоснабжения // Строительство и техногенная безопасность. – 2019. – № 14(66). – С. 101–111.

- Лойцянский Л. Г. Механика жидкости и газа. 7-е изд. – М.: Дрофа, 2003. – 840 с.

- Ломакин В. О., Петров А. И. Верификация результатов расчета в пакете гидродинамического моделирования STAR-CCM+ проточной части центробежного насоса АХ 50-32-200 // Известия высших учебных заведений. Социология. Экономика. Политика. – 2012. – С. 6.

- PBS – Установки повышения давления // Aikon. –

- URL: https://aikoncontrol.ru/catalog/ustanovki-povysheniya-davleniya/PBS.html (дата обращения: 11.04.2025).

- Hygienic manifolds for boosting systems // Grundfos. – URL: https://www.grundfos.com/ae/learn/research-and-insights/hygenic-manifolds (дата обращения: 11.04.2025).

Статья опубликована в журнале “АВОК” за №4'2025

pdf версия

pdf версия Подписка на журналы