Водогрейные котлоагрегаты малой мощности. Теплотехнические особенности применения

Low power water heating boiler units. Thermotechnical application features

P. A. Havanov, Professor, Doctor of Engineering Science, Moscow State University of Civil Engineering

Significant new construction volumes in Russia over the last years, drawing of small enterprises and private investors into construction and corresponding development of the investment policy resulted in the situation when majority of new construction objects require autonomous heating boiler plants, as well as heat sources on reconstructed objects, mostly using low power water heating boiler plants. The article discusses features of major boiler types available in the Russian market – water-tube and fire-tube.

Keywords: water heating boiler units, water-tube boiler, fire-tube boilers, heat carrier velocity, 2-pass boiler, 3-pass boiler

Значительные объемы нового строительства за последние годы в России, привлечение к строительству малых предприятий и частных инвесторов, и соответствующее формирование инвестиционной политики обусловили на большинстве строящихся объектов применение автономных отопительных котельных, а также источников теплоты на реконструируемых объектах, преимущественно с водогрейными котельными агрегатами малой мощности. В статье рассмотрены особенности основных типов котлов, представленных на российском рынке, – водотрубных и жаротрубных.

Водогрейные котлоагрегаты малой мощности.

Теплотехнические особенности

применения

Значительные объемы нового строительства в России, привлечение к строительству малых предприятий и частных инвесторов и соответствующее формирование инвестиционной политики обусловили на большинстве строящихся объектов применение автономных отопительных котельных – от квартирных и коттеджных до РТС, а также источников теплоты на реконструируемых объектах, преимущественно с водогрейными котельными агрегатами малой мощности (до 20 МВт). В статье рассмотрены особенности основных типов котлов, представленных на российском рынке, – водотрубных и жаротрубных.

|

Важнейшей особенностью котлов малой мощности являются тепловые режимы топок и связанные с ними физико-химические процессы горения, обус-ловленные масштабным переходом к малым геометрическим размерам топок с уменьшением мощности котла. Это изменяет соотношение площади поверхности топки к ее объему обратно пропорционально ее характерному размеру. Следствием этого является тот факт, что в малых котлах видимые тепловые напряжения топочного объема в несколько раз превышают характерные для мощных котельных агрегатов, достигая значений qv = 2 МВт/м3 и выше (на газе и жидком топливе), при этом тепловые напряжения поверхностей нагрева в топке (qн = ~200 кВт/м2) примерно соответствуют видимым тепловым напряжениям поверхностей нагрева мощных котлов.

Водогрейная котельная техника представлена на российском рынке двумя основными типами котлов: водотрубными и жаротрубными.

Водотрубные котлы определенное время были основным типом отечественной водогрейной техники. В области малых мощностей такое положение дел себя не оправдало: с производства были сняты устаревшие котлы ТВГ, ТГ, НР 18, ЗиО 60 и др. Однако ряд конструкций котлов малой мощности серии КВ ГМ продолжает выпускаться. Отечественные разработки водогрейных котлов преимущественно представлены водотрубными котлами, выпуск которых осваивают как крупные заводы («Дорогобужкотломаш», Бийский котельный завод, «Вольф Энерджи Солюшен» и др.), так и небольшие котлостроительные фирмы.

Независимо от типа котла необходимо отметить, что тепловой режим металла стенки котла определяется состоянием внутренней поверхности (со стороны охлаждающего теплоносителя), наличием отложений, их толщиной и свойствами. Внешние шлаковые, сажевые и битумиозные отложения (как и внутренние) преимущественно влияют на эффективность теплопередачи от газового потока к теплоносителю и, следовательно, повышают температуру уходящих газов, снижают мощность и КПД котла.

Однако наибольшие неприятности часто связаны с увеличением аэродинамического сопротивления газового тракта котла, изменением и искажением характеристик горения, ухудшением экологических показателей работы.

Водотрубные водогрейные котлы

Основные преимущества водотрубных водогрейных котлов обусловлены организованным гидравлическим режимом в трубных водяных контурах, что позволяет, используя насосные схемы принудительной высокоскоростной циркуляции (в том числе с рециркуляцией), обеспечить допустимые тепловые (температурные) режимы, уменьшить негативные процессы загрязнения теплопередающих поверхностей со стороны теплоносителя, снизить требования по общей жесткости циркуляционной воды. В то же время в водотрубных котлах необходимо строгое соблюдение гидравлического режима движения теплоносителя, исключающего его вскипание на поверхностях нагрева, что, как отмечалось, для котлов малой мощности особенно важно на теплонапряженных участках топочных поверхностей нагрева. При обосновании скоростного режима необходимо ориентироваться на трубы с отпускным движением теплоносителя, в которых при указанных условиях теплообмена (qн = ~200 кВт/м2) скорость движения теплоносителя должна быть по известным зависимостям (рис. 1) не менее 1,25–1,35 м/с.

|

Рисунок 1 (подробнее)

Схема водотрубного водогрейного котла и номограмма минимально допустимых скоростей воды в обогреваемых трубах водогрейных котлов |

Такой гидравлический режим обуславливает достаточно высокое гидравлическое сопротивление водотрубного водогрейного котла (обычно в пределах 0,5–1,5 бар). Причем не только в расчетном режиме, но и при всех промежуточных режимах работы с частичной или даже минимальной мощностью. Постоянный гидравлический режим, пожалуй, наиболее важный фактор, обеспечивающий надежную работу всей трубной системы водогрейного водотрубного котла.

Ряд конструкций водогрейных водотрубных котлов поставляются производителем в виде нескольких укрупненных блоков, что требует дополнительных затрат при доставке котла, его сборке и монтаже на строительной площадке.

Последнего недостатка лишены жаротрубные водогрейные котлы, полностью изготавливаемые в заводских условиях и поставляемые в виде компактной моноблочной конструкции, часто с уже смонтированной тепловой изоляцией, внешней оболочкой, опорной рамой и пр. Это делает конструкцию привлекательной для потребителя, существенно упрощает монтаж оборудования в котельной.

Жаротрубные водогрейные котлы

Использование жаротрубных котлов с наддувной газоплотной топкой, принцип действия которой основан на применении автоматизированных горелочных устройств, оснащенных встроенными (или комплектными) дутьевыми вентиляторами, позволяет работать без дымососов с регулированием параметров горения при переменных нагрузках, сохраняя высокую эффективность с КПД 92–95 %.

Заводы-изготовители переходят на большие объемы выпуска жаротрубных котлов, активно осваивают зарубежные технологии, покупают и перерабатывают под российские нормативы техническую документацию известных фирм, продукция которых пользуется спросом и хорошо себя зарекомендовала на рынке. Например, трехходовые котлы ФР–10, ФР–16, выпускаемые по технологии компании «Финрейла» (Финляндия), котлы GKS Dynaterm, Eurotwin производства «Волф Энерджи Солюшен» по технологии компании WOLF (Германия).

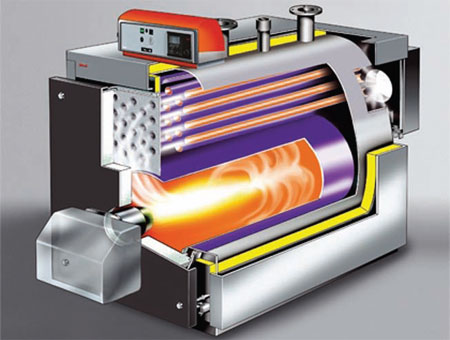

Конструктивные схемы практически всех водогрейных жаротрубных котлов предполагают размещение в водяном объеме внутри внешней прочной оболочки котла цилиндрической топки и дымогарных труб конвективных поверхностей. Компоновку котлов принято классифицировать как двухходовую и трехходовую. В обоих случаях развитие факела и движение продуктов сгорания по топочному объему считается первым ходом как для топок с осевым пролетным (без разворота факела) движением газов, так и для тупиковых реверсивных топок (с разворотом факела на 180° в задней части внутри топки к фронту котла) (рис. 2). Таким образом, 2 ходовые схемы предполагают один ход продуктов сгорания по конвективным жаровым трубам, а 3 ходовые – два хода с разворотом продуктов сгорания между пучками дымогарных труб на 180° (рис. 3).

|

Рисунок 2. Схема газоходного тракта 2-ходового котла с реверсивной топкой |

Важнейшие недостатки жаротрубных конструкций обусловлены малой скоростью движения теплоносителя во внутреннем водяном объеме котла, имеющем значительный объем (удельный объем воды от ~0,5 до ~1,5 м3/МВт) и большое расчетное живое сечение для движения котловой воды. Это приводит к неорганизованным гидравлическим режимам внутренней циркуляции со скоростями, соответствующими естественной конвекции порядка 0,01–0,02 м/с, а в ряде зон водяного объема и ниже. По этой причине значение тепловых напряжений поверхностей нагрева котла по условиям недопущения пристенного вскипания воды гораздо ниже, чем у водотрубных котлов, и является основным фактором, определяющим надежную и безаварийную работу котла (наряду с загрязнением поверхностей со стороны воды накипью и шламовыми отложениями и др.).

|

Рисунок 3. Схема газоходного тракта 3-ходового жаротрубного котла |

Конструктивные особенности жаротрубных котлов

Конструкция трехходового котла по сравнению с двухходовым у большинства производителей имеет большую конвективную поверхность нагрева (дымогарных труб) и за счет этого позволяет увеличить глубину охлаждения дымовых газов и повысить на 1–3 % КПД котла. Большего значения КПД удается достичь установкой за водогрейным котлом агрегатного или блочного экономайзера (в том числе и конденсационного типа).

Оценивая качество жаротрубного котла необходимо учитывать как конструктивные решения, так и совершенство технологии изготовления.

Так, наличие жесткого корпуса и безкомпенсационных по термическому удлинению торцевых поверхностей (трубные доски) с жесткой сваркой прямых жаровых труб и жестким креплением топки, близкое расположение жаровых труб к внешней необогреваемой оболочке котла приводят к повышенным напряжениям из-за некомпенсированной тепловой деформации как при холодных пусках, так и при переменных режимах эксплуатации. В этой связи весьма важно иметь информацию о расчетном значении на малоцикловую усталость металла, которая определяет количество циклов запуска из холодного состояния, измеряемое от нескольких сотен до десятков тысяч циклов. Помимо конструкции котла на эту величину влияет качество металла жаровых труб и трубных досок, технология и качество сварки, применение термоотпуска для снятия внутренних напряжений в сварной конструкции при изготовлении котла.

Менее надежными оказываются и котлы с низким расположением жаровых труб, которые наиболее интенсивно заносятся шламом, из-за чего теплообмен ухудшается, температура стенки трубы увеличивается, что приводит к дополнительному локальному перегреву, увеличению нагрузок на сварочные швы и трубную доску. Для выравнивания и интенсификации теплообмена в конвективных поверхностях часто используют различного рода турбулизаторы потока, вставляемые в жаровые трубы третьего хода или в концевые участки второго хода 2 ходового котла.

Здесь важно отметить, что жаровые котлы с реверсивной топкой, в силу отмеченных особенностей тепловых процессов, при развороте факела обеспечивают интенсификацию конвективного теплообмена в топке (этим достигается выравнивание тепловых потоков на поверхностях нагрева в топке). Также они позволяют за счет активной рециркуляции части продуктов сгорания в корне факела горелки снизить эмиссию оксидов азота. Однако при этом в значительной мере происходит интенсификация теплообмена на трубной доске и начальных участках дымогарных труб в зоне разворота факела у переднего шамотного блока с учетом его вторичного излучения. Из-за этих факторов трубная доска оказывается в чрезвычайно форсированном тепловом режиме, зачастую приводящем к ее перегреву.

Учитывая указанные особенности тепловых режимов фронтовой трубной доски, подавляющее большинство зарубежных производителей водогрейных жаротрубных котлов ограничивают область применения реверсивных топок котлами мощностью до 2,5 МВт.

Для любых топок жаротрубных котлов, особенно для реверсивных, необходим правильный подбор горелки не только по мощности, но и по соответствию конфигурации и размеров факела горелки топке котла. Должен быть исключен даже локальный «наброс» факела на холодную стенку топки во всех режимах ее работы, с учетом необходимого напора для преодоления аэродинамического сопротивления газового тракта котла и метода регулирования нагрузки.

Низкие скорости движения теплоносителя, большие объемы воды приводят к интенсивному выпадению взвешенных частиц шлама как в нижней части котла (формируя зоны интенсивной подшламовой коррозии), так и на верхней образующей жаровых труб. Даже на «чистой» трубе при работе котла на расчетные параметры воды с температурой +95 °C максимальные значения локальной температуры воды могут составлять ~130 °C, а при +105 °C – ~145 °C. Под пористыми шламовыми отложениями (и накипью) температуры металла стенки трубы и воды еще выше, что ведет к локальному вскипанию, интенсификации процесса накипеобразования, перегреву стенки трубы. Дополнительно необходимо отметить, что вскипание воды не только не смывает шламовые отложения на верхней образующей жаровых труб, но и интенсифицирует формирование локальных отложений накипи и фактически увеличивает размер и уплотняет эти отложения. По этой причине желательно не снижать гидростатическое давление в котле ниже 4,5–5 бар, что, однако, не может в полной мере подавить эти процессы. «Вялая» гидродинамика жаротрубных котлов объясняет необходимость глубокого умягчения воды до остаточной общей жесткости не более 0,01–0,02 (мг-экв)/л.

Максимальное уменьшение шламоотложения обеспечивается при использовании независимого подключения котлового контура в схеме теплоснабжения, исключающего попадание шлама из тепловых сетей и систем отопления потребителей. Следует ограничить использование магнитной и комплексонной обработки даже при наличии шламоотделителей в схеме и использовать периодическую продувку, периодичность и время осуществления которой из нижних точек котла определяется водно-химическим режимом работы котла.

Необходимо обязательно поддерживать гидравлический режим работы котла с расчетным расходом теплоносителя, определяемым при расчетной нагрузке по допустимому перепаду температур на входе и выходе из котла. Обеспечить требуемую рециркуляцию теплоносителя с проверкой во всех режимах работы для исключения низкотемпературной коррозии в хвостовых поверхностях нагрева котла, которая рассчитывается по условию превышения температуры воды на входе в котел температуры точки росы дымовых газов на 5 °C.

Рассматриваемые вопросы не только касаются проектирования и организации работы жаротрубных котлов, но напрямую связаны с режимами эксплуатации с позиции обеспечения технологических процессов. Так, позиционное регулирование отпускаемой потребителям мощности при режиме эксплуатации горелки «включено-выключено» объективно существенно сокращает ресурс работы котла, учитывая цикловую усталость металла. Однако иногда и использование модулируемых горелок, особенно в реверсивных топках, может на пониженных нагрузках вызывать преждевременный разворот факела вблизи горелки, а следовательно, перегрев отдельных участков топки и фронтовой трубной доски. Аналогичный процесс развивается при значительных разрежениях в газоотводящем борове за котлом. В некоторых случаях, при малом аэродинамическом сопротивлении котла, этот эффект проявляется при разрежении ~25 Па.

Недопустимы нарушения режимов эксплуатации котлов:

- с несоответствующей или отключенной химводоподготовкой (даже при кратковременном ее отключении);

- с внесением конструктивных изменений в котел – при удалении турбулизаторов, изменении схемы подключения вход-выход по теплоносителю и др.;

- с отключенными рециркуляционными насосами;

- без контроля температуры уходящих газов, аэродинамического сопротивления и гидравлических потерь давления в котле;

- без контроля утечек в тепловых сетях и без очистки сетевой воды от шлама, без периодической продувки.

Литература

- Хаванов П. А. Источники теплоты автономных систем теплоснабжения // АВОК. – 2002. – № 1.

- Хаванов П. А. Системы теплоснабжения от автономных теплогенераторов // АВОК. – 2002. – № 2.

- Хаванов П. А. Принципиальные тепловые схемы автономных источников теплоснабжения с коллекторами малых перепадов давления // АВОК. – 2002. – № 3.

- Хаванов П. А., Барынин К. П. Некоторые ошибки при разработке тепломеханической части автономных источников теплоты // АВОК. – 2004. – № 8.

Статья опубликована в журнале “АВОК” за №5'2011

Статьи по теме

Подписка на журналы