нергоэффективное управление системами охлаждения с галогенированными хладагентами

Еще совсем недавно большинство жителей России беспокоил вопрос: как пережить зиму? Но прошедшее лето также обозначило проблему выживания в условиях летней жары. Особо остро этот вопрос затронул эксплуатирующие организации, обслуживающие холодильные машины и агрегаты, которые работают на фреоновом хладагенте. Агрегаты не справлялись с перегрузками, а постоянное включение и выключение компрессоров приводило к быстрой их поломке. Поэтому на данный момент одной из первостепенных задач в холодоснабжении является возможность плавного регулирования подачи хладоносителя.

Для этих целей существует система управления, которая включает:

– специальный электромагнитный клапан с плавной регулировкой для галогенированных хладагентов;

– датчик давления;

– датчик температуры;

– специально разработанный свободноконфигурируемый контроллер.

Такая система позволяет сократить количество циклов включения/выключения компрессора, что обеспечивает более надежную работу холодильной машины, а также экономию затрачиваемой энергии.

В данной статье мы рассмотрим, как работает эта система и за счет чего возможна экономия и сокращение количества циклов.

Холодильная установка рассчитана на заданную точку, зависящую от расчетной холодильной нагрузки и базовой наружной температуры (которая определяется по справочникам). Между тем производительность холодильной установки в большой степени зависит от меняющихся внешних условий и изменений погоды. Перепадами температуры, в частности, вызываются значительные колебания выходных характеристик испарителя и конденсатора.

На данный момент существует два способа управления холодильной машиной:

– система с двухпозиционным регулированием;

– система с плавным регулированием.

Система с двухпозиционным регулированием таит в себе две основные проблемы:

– проблемы комфортности: ограничение двухпозиционного регулирования двумя рабочими состояниями вызывает постоянные значительные колебания температуры приточного воздуха и, как следствие, температуры в помещении;

– механические проблемы: слишком частое переключение вызывает перегрев двигателя; в фазе запуска давление масла низкое,; смазка подшипников не оптимальна, частое переключение снижает срок службы деталей машины; режим возврата масла неустойчив: при запуске в холодильную систему подается больше масла, чем при штатной работе, и при частом переключении возврат масла недостаточен.

В отличие от двухпозиционного регулирования при плавном регулировании изменяется расход хладагента и, соответственно, тепловое состояние циркулирующего хладагента. Благодаря этому имеются следующие возможности:

– регулирование температуры испарения в соответствии с потребностью: охлаждение приточного воздуха происходит постоянно, что обеспечивает также постоянство регулирования температуры приточного воздуха и температуры в помещении. Это означает, что больше нет периодических перепадов температуры, вызываемых двухпозиционным регулированием;

– постоянное регулирование температуры гарантирует лучшее перемешивание воздуха в помещении;

– регулирование нижнего предела температуры приточного воздуха и компенсация летних пиков легко обеспечиваются водяными охладителями, но принцип применим и к холодильным установкам с непосредственным охлаждением;

– фактическая потребность в энергии определяется центральной системой управления с учетом различных критериев оптимизации. Не только температура и влажность, но также и качество воздуха, объем помещения и особенно режим работы могут влиять на хладопроизводительность в соответствии с потребностью.

Учитывая все вышеприведенные факты, можно сделать вывод о том, что наиболее оптимальной системой управления холодильными машинами является именно управление с плавным регулированием, но и оно может быть весьма разнообразным.

Известны два способа регулирования всасывающим дросселем: простое регулирование всасывающим дросселем и регулирование всасывающим дросселем с перепуском пара.

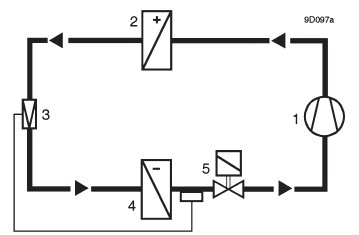

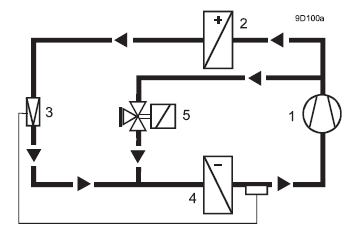

Простое регулирование всасывающим дросселем (рис. 1) обеспечивает непрерывное понижение хладопроизводительности в следующих объемах:

– примерно 40 % для полугерметичных и полностью герметичных компрессоров;

– около 15 % для открытых компрессоров.

На рис. 1 показан принцип простого регулирования всасывающим дросселем. Дроссельным клапаном между испарителем и компрессором регулируется расход газа в зависимости от температуры, влажности и других критериев регулирования. При регулировании дроссельным клапаном возрастает градиент давления между испарителем и компрессором.

|

|

Рис. 1. Действие дроссельного клапана в линии всасывания газа в цикле циркуляции хладагента (простое регулирование расхода всасываемого газа)

1 – компрессор; 2 – конденсатор; 3 – регулирующий вентиль; 4 – испаритель; 5 – всасывающий дроссельный клапан

Давление и, следовательно, температура испарения поднимается в испарителе и снижается между регулирующим клапаном и компрессором. Разница между температурами охлаждаемого воздуха и охладителя уменьшается. Как следствие, уменьшается производительность испарителя. Перегрев хладагента уменьшается с увеличением температуры испарения.

Одновременно компрессор подает меньше газообразного хладагента вследствие снижения плотности газа за регулирующим клапаном – снижается объем циркулирующего хладагента, а вместе с ним и хладопроизводительность.

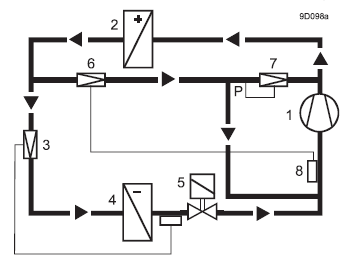

Регулирование всасывающим дросселем с перепуском пара. Дроссельными клапанами для всасываемого газа можно регулировать производительность испарителя до 80 кВт на клапан.

При регулировании всасывающим дросселем с перепуском пара (рис. 2) охлаждение компрессора обеспечивается замещающим газом, не циркулирующим в контуре испарителя. Это обеспечивает плавное регулирование производительности испарителя по всему диапазону от 100 до 0 %.

|

|

Рис. 2. Регулирование расхода всасываемого газа регулятором расхода пара и клапаном вторичного впрыска (принципиальная схема)

1 – компрессор; 2 – конденсатор; 3 – регулирующий вентиль; 4 – испаритель; 5 – всасывающий дроссельный клапан; 6 – клапан вторичного впрыска; 7 – автоматический клапан перепуска пара; 8 – датчик

Регулирующий дроссельный клапан 5 снижает давление в приемной трубе до значения меньше установки автоматического клапана регулирования производительности 7. Перепускной клапан открывается и в компрессор подается заданное количество пара. Пар вызывает увеличение температуры в приемной трубе. Для предупреждения чрезмерного нагрева всасываемого газа и, следовательно, компрессора происходит охлаждение всасываемого газа в клапане вторичного впрыска 6. По мере повышения температуры нагретого газа нагревается датчик 8 в приемной трубе и открывается клапан вторичного впрыска 6. Испарение жидкого охладителя вызывает снижение температуры во всасывающей трубе до требуемого рабочего значения. В крупных системах с компрессором мощностью 15 кВт и более часто бывает выгодным обеспечить отключение цилиндра или разделить нагрузку между двумя компрессорами.

Дроссельными клапанами для всасываемого газа можно регулировать производительность испарителя до 80 кВт на клапан. Для производительности >80 кВт требуется электронное регулирование производительности, обеспечиваемое сочетанием вспомогательного и основного клапанов.

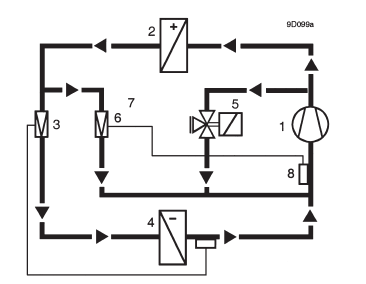

Прямое управление перепуском пара. Такой принцип применяется, помимо прочего, в системах обеспечения комфорта и кондиционирования воздуха со значительными перепадами нагрузки. Клапанами подачи пара можно регулировать производительность испарителя до 100 кВт.

Объем пропускаемого через испаритель хладагента изменяется электромагнитным клапаном с плавной характеристикой (рис. 1, поз. 5) в перепускной трубе. При меньшем объеме снижается хладопроизводительность из-за повышения в испарителе давления, вызванного увеличением температуры испарения.

|

|

Рис. 3. Прямое управление перепуском пара

1 – компрессор; 2 – конденсатор; 3 – регулирующий вентиль; 4 – испаритель; 5 – клапан управления перепуском; 6 – клапан вторичного впрыска; 7 – датчик

Если требуется полная хладопроизводительность, клапан регулирования перепуска пара 5 и автоматический терморегулирующий клапан вторичного впрыска 6 закрываются. Компрессор переносит общий объем газа через конденсатор, регулирующий вентиль и испаритель по основному циклу. При снижении потребности открывается регулирующий клапан 5, отводящий порцию сжатого газа, смешивающегося с всасываемым газом.

Для предупреждения чрезмерного нагрева всасываемого газа в диапазоне частичной нагрузки, как при регулировании всасывающим дросселем, через клапан вторичного впрыска 6 добавляется хладагент в соответствии с температурой всасываемого газа.

Еще один вариант управления – косвенное регулирование перепуском пара.

При правильном проектировании системы можно снизить производительность испарителя до 0 %. Благодаря простоте и надежности данный вид регулирования широко используется в небольших системах охлаждения. Речь идет о контуре с регулируемым перепуском между сторонами высокого и низкого давления (рис. 3) и впрыском между регулирующим вентилем и испарителем.

|

|

Рис. 4. Косвенное регулирование перепуском пара

1 – компрессор; 2 – конденсатор; 3 – регулирующий вентиль; 4 – испаритель; 5 – клапан управления перепуском

При высокой потребности в охлаждении регулирующий клапан 5 в перепускной линии остается закрытым. В этом случае холодильная система обеспечивает полную производительность. При снижении потребности регулятор оставляет постоянно открытым клапан перепуска пара. При этом пар подается на вход в испаритель 4 по перепускной линии. Там пар смешивается с хладагентом, поступающим из регулирующего вентиля, и охлаждается. Следовательно, смесь уже частично испаряется в питающей трубе испарителя. Этим, в свою очередь, вызывается повышение температуры испарения с последующим снижением хладопроизводительности. Перегрев всасываемого газа за компрессором контролируется и регулируется регулирующим вентилем. Следовательно, регулирующий вентиль должен обеспечивать регулирование подачи хладагента к испарителю между 100 % и минимальной нагрузкой.

Эффективность управления схожа при всех вариантах, однако необходимо помнить о том, что качество регулирования зависит еще и от корректного способа интеграции выбранной модели в общую систему управления микроклиматом. Если же в этом нет необходимости, то система с плавным регулированием способна работать и в автономном режиме, не только экономя электроэнергию, но и способствуя более эффективной работе компрессора, и одновременно снижая частоту циклов.

Теперь, когда проведено столь подробное исследование вопроса, можно с полной уверенностью сказать, что внедрение более современных систем с плавным регулированием теплоносителя позволит значительно сократить количество выходов из строя холодильных установок и поможет существенно снизить энергозатраты, при этом экономия будет значительно выше первоначальных вложений в системы автоматизации.